摘 要:根据中国南海某气田开发项目水下采油树的应用环境及应用要求,对水下采油树钢结构焊接所产生的残余应力的机理、分布规律及其影响因素进行了分析,阐述了控制水下采油树钢结构焊接残余应力的主要工艺解决措施。在此基础上,将其应用于国产化备用采油树项目,结果证明其能满足产品的应用要求。

中图分类号:TE952 文献标志码:A 【DOI】10.13788/j.cnki.cbgc.2016.06.073

引言

水下采油树作为海洋油气开采中的水下生产系统的关键油气生产控制设备,实际上就是位于海底井口顶端开口处的一个组件,它提供一系列用于原油生产、控制、测试及维修的通道和各种用来测量和维修的阀门。水下采油树钢结构的主要功能是为采油树及零部件模块提供水下安放支座及防护结构。水下采油树钢结构件长期沉浸于海底,遭受海水腐蚀,并接受阴极保护(牺牲阳极法),这种情况下钢结构焊接后内部的残余应力往往会诱发氢脆或氢致裂纹并加剧应力腐蚀。因此对于水下采油树钢结构的焊接,必须采取措施消减其焊后残余应力。本文在对钢结构焊接所产生的残余应力的机理、分布规律及其影响因素进行分析的基础上,提出了控制水下采油树钢结构焊接残余应力的主要工艺解决措施。

1 水下采油树钢结构的应用要求及特点

1.1 水下采油树钢结构的工作环境

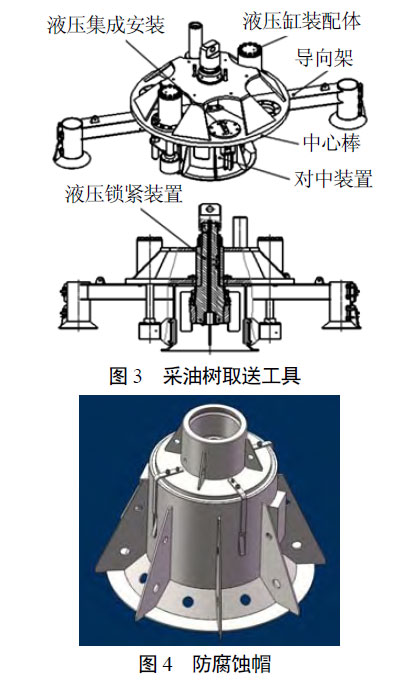

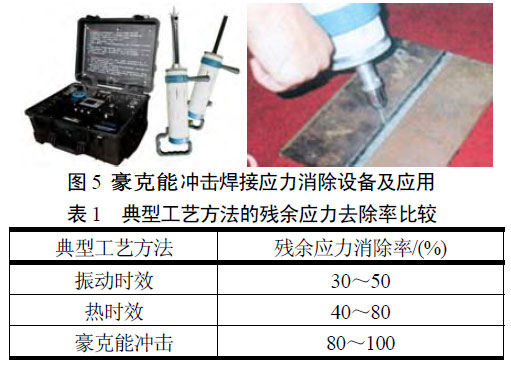

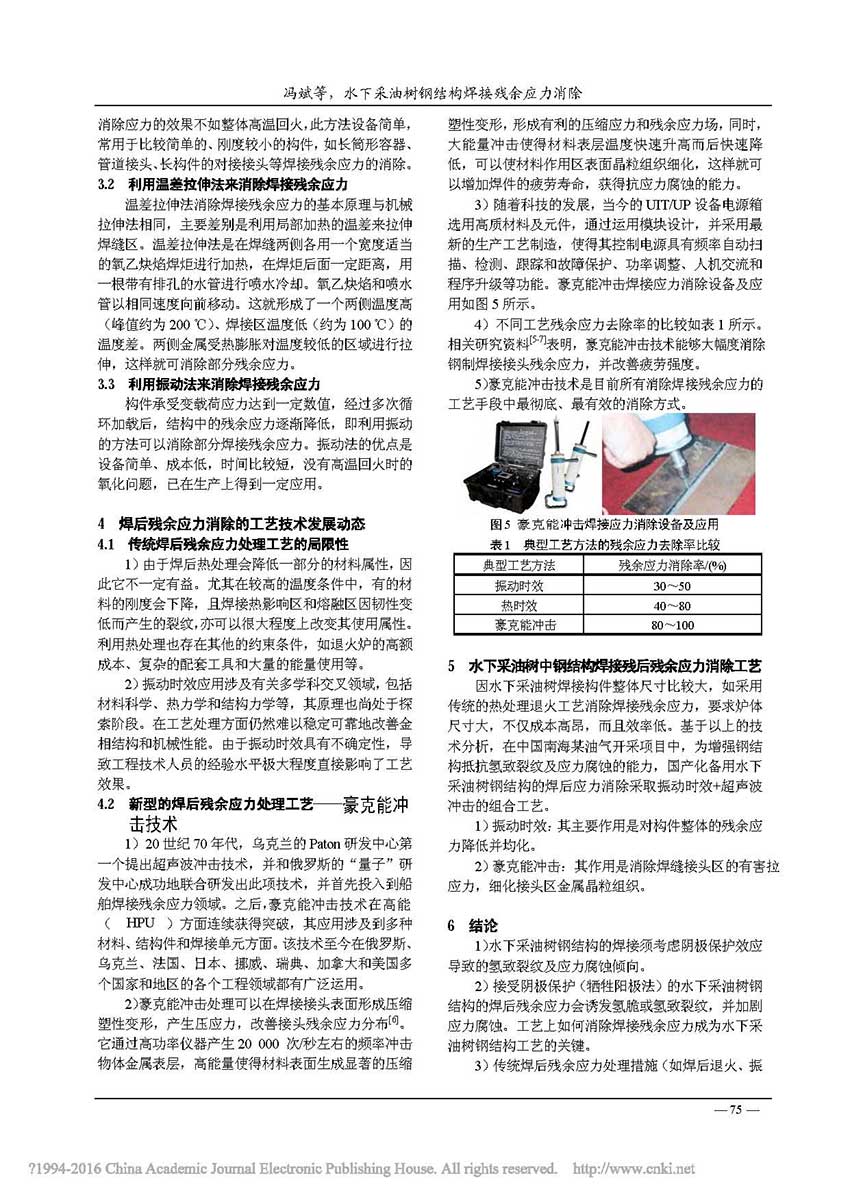

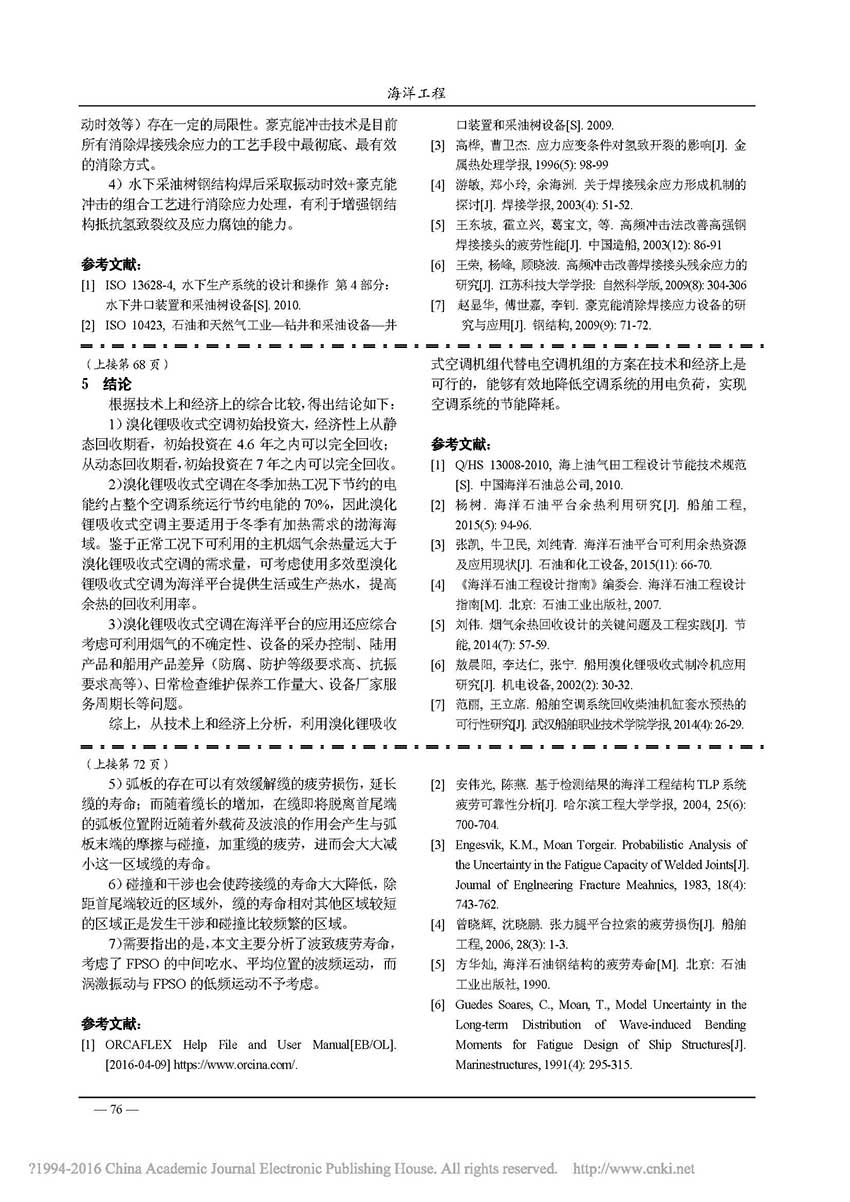

水下采油树钢结构主要包括树框架(图1)、永久导向基座(图2)、树整体取送工具(图3)、防腐帽(图4)、RPM 支架及ROV 操作面板等。水下采油树钢结构件长期浸于海底面临海水腐蚀,并接受阴极保护[1]。

深海海底环境温度较低,接近0℃。因此,水下采油树钢结构的材料应选用韧性及焊接性良好的低合金钢,同时必须考虑焊接应力对阴极保护的敏感性及应力腐蚀倾向。

1.2 水下采油树钢结构焊接残余应力的危害

水下采油树钢结构由于接受阴极保护(牺牲阳极法)[2],海水可作为电解质溶液,在构成电池反应时,作为阴极而接受保护的采油树钢结构的表面会发生析氢反应,生成的氢原子一部分会通过扩散进入金属基体,在裂纹的尖端及应力集中处聚集,降低金属晶格的内聚强度。由于氢与材料内部应力的共同作用会加剧开裂[3],水下采油树钢结构与其他水下设备一样,其焊后残余应力会诱发氢脆或氢致裂纹,并加剧应力腐蚀的敏感性。

对于水下采油树钢结构的焊接,尽管从材料设计及工艺参数选择方面考虑都可降低焊接残余应力及氢脆敏感性等,但焊接热循环的作用使得残余应力(拉应力)不可避免。因此,工艺上如何消除焊接残余应力成为水下采油树钢结构工艺的关键。

2 钢结构焊接残余应力

2.1 焊接残余应力概念

焊接应力是焊接构件因焊接热循环而产生的应力。焊接过程的不均匀温度场以及由其引起的局部塑性变形和比容不同的相组织是产生焊接应力的根本原因[4]。当焊接引起的不均匀温度场尚未消失时,焊件中的这种应力和变形称为瞬态焊接应力,焊接温度场消失后的应力称为焊接残余应力。

2.2 焊接残余应力对焊接钢构件的影响

1)影响焊接构件刚度

由于内部焊接残余应力的存在,当外部载荷还没有达到材料的屈服极限时(实际上结构的外部载荷与内部应力之和已超过材料的屈服极限),就可能引起材料的屈服变形,丧失了进一步承受外部载荷的能力,这样就相当于减小了材料的有效截面积,降低了刚度,对受压杆件来说,也就降低了稳定性。

2)影响焊接构件静载强度

一般来说,如不存在严重应力集中情况,只要材料具有允许的塑性变形能力,焊后残余应力不会影响结构的静载强度,但如果结构处于脆性状态,残余应力的存在则使结构承受外载的能力降低,导致结构过早破坏。

3)对焊接构件疲劳强度的影响

残余应力的存在使变载荷的应力循环发生偏移,如应力集中处存在焊接残余应力,将使疲劳强度降低。

4)加剧应力腐蚀开裂

应力腐蚀开裂是拉伸残余应力和化学腐蚀共同作用下产生裂纹的现象,应力腐蚀开裂所需的时间与残余应力大小有关,拉伸残余应力越大,应力腐蚀开裂的时间越短。

5)影响加工精度及尺寸稳定性

当机械加工把一部分材料从焊件上切除时,此处的残余应力也被释放。残余应力原来的平衡状态被打破,这样焊件会在加工的同时发生变形,导致加工精度受影响。

3 传统的消除焊后残余应力的工艺措施

在实际焊接过程中,可通过一定工艺措施来控制内部的应力,如调整工艺参数(焊接速度、焊接顺序、接头拘束度、焊接方向)、焊前预热及反变形等。而对于焊后残余应力的消除常采取以下措施。

3.1 利用高温回火来消除焊接残余应力

由于构件残余应力的最大值通常可达到该种材料的屈服点,而金属在高温下的屈服点将降低,所以将构件的温度升高至某一定数值时,应力的最大值也应该减少到该温度下的屈服点数值。如果要完全消除结构中的残余应力,则必须将构件加热到其屈服点等于0 的温度,所以一般所取的回火温度接近于这个温度。

1)整体高温回火

将整个构件放在炉中加热到一定温度,然后保温一段时间再冷却。通过整体高温回火可以将构件中80%~90%的残余华体掉,这是生产中应用最广泛、效果最好的一种消除残余应力的方法。回火时间随构件厚度而定,钢按14 mm/h 计算,但不宜低于30min,但一般不高于3 h,因为残余应力的消除效果随时间迅速降低,所以过长的处理时间是不必要的。

2)局部高温回火

只对焊缝及其局部区域进行加热消除残余应力。

消除应力的效果不如整体高温回火,此方法设备简单,常用于比较简单的、刚度较小的构件,如长筒形容器、管道接头、长构件的对接接头等焊接残余应力的消除。

3.2 利用温差拉伸法来消除焊接残余应力

温差拉伸法消除焊接残余应力的基本原理与机械拉伸法相同,主要差别是利用局部加热的温差来拉伸焊缝区。温差拉伸法是在焊缝两侧各用一个宽度适当的氧乙炔焰焊炬进行加热,在焊炬后面一定距离,用一根带有排孔的水管进行喷水冷却。氧乙炔焰和喷水管以相同速度向前移动。这就形成了一个两侧温度高(峰值约为200 ℃)、焊接区温度低(约为100 ℃)的温度差。两侧金属受热膨胀对温度较低的区域进行拉伸,这样就可消除部分残余应力。

3.3 利用振动法来消除焊接残余应力

构件承受变载荷应力达到一定数值,经过多次循环加载后,结构中的残余应力逐渐降低,即利用振动的方法可以消除部分焊接残余应力。振动法的优点是设备简单、成本低,时间比较短,没有高温回火时的氧化问题,已在生产上得到一定应用。

4 焊后残余华体的工艺技术发展动态

4.1 传统焊后残余应力处理工艺的局限性

1)由于焊后热处理会降低一部分的材料属性,因此它不一定有益。尤其在较高的温度条件中,有的材料的刚度会下降,且焊接热影响区和熔融区因韧性变低而产生的裂纹,亦可以很大程度上改变其使用属性。

利用热处理也存在其他的约束条件,如退火炉的高额成本、复杂的配套工具和大量的能量使用等。

2)振动时效应用涉及有关多学科交叉领域,包括材料科学、热力学和结构力学等,其原理也尚处于探索阶段。在工艺处理方面仍然难以稳定可靠地改善金相结构和机械性能。由于振动时效具有不确定性,导致工程技术人员的经验水平极大程度直接影响了工艺效果。

4.2 新型的焊后残余应力处理工艺——

1)20 世纪70 年代,乌克兰的Paton 研发中心第一个提出超声波冲击技术,并和俄罗斯的“量子”研发中心成功地联合研发出此项技术,并首先投入到船舶焊接残余应力领域。之后,( HPU )方面连续获得突破,其应用涉及到多种材料、结构件和焊接单元方面。该技术至今在俄罗斯、乌克兰、法国、日本、挪威、瑞典、加拿大和美国多个国家和地区的各个工程领域都有广泛运用。

2)豪克能冲击处理可以在焊接接头表面形成压缩塑性变形,产生压应力,改善接头残余应力分布[6]。它通过高功率仪器产生20 000 次/秒左右的频率冲击物体金属表层,高能量使得材料表面生成显著的压缩塑性变形,形成有利的压缩应力和残余应力场,同时,大能量冲击使得材料表层温度快速升高而后快速降低,可以使材料作用区表面晶粒组织细化,这样就可以增加焊件的疲劳寿命,获得抗应力腐蚀的能力。

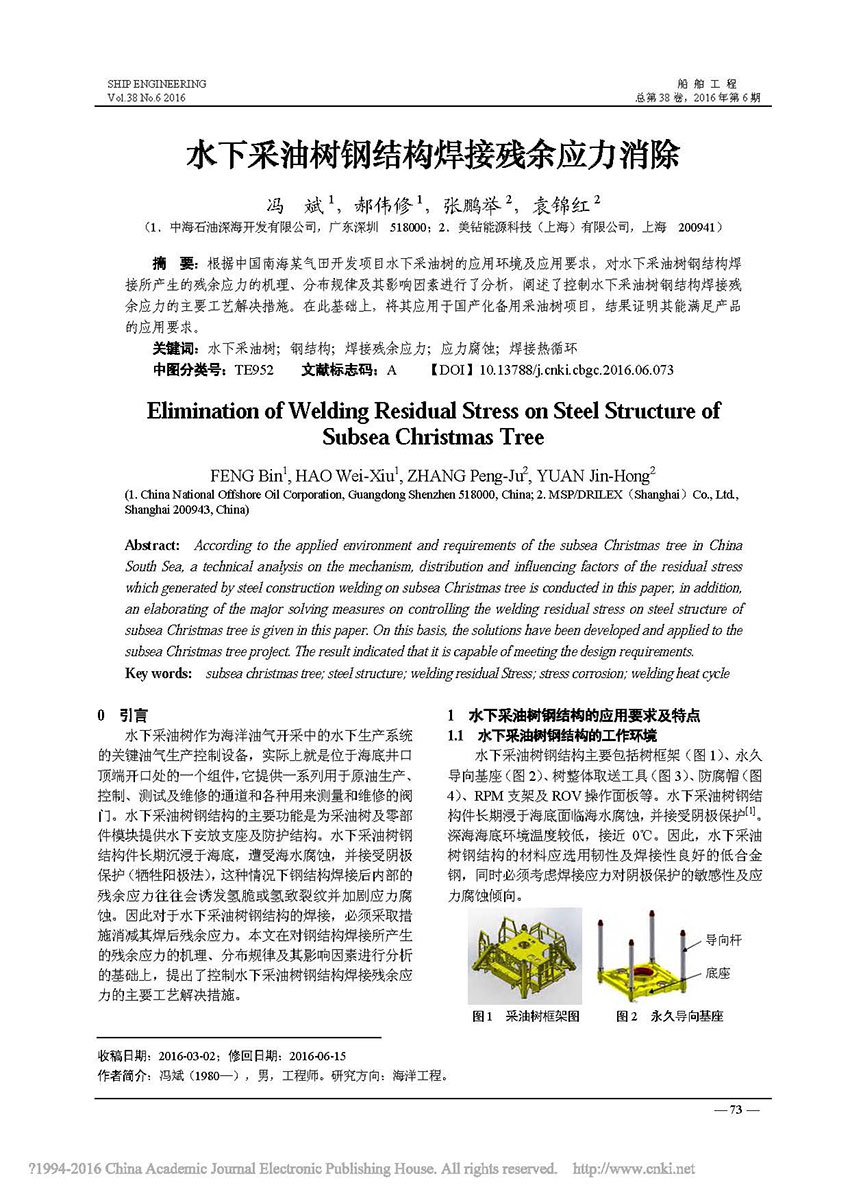

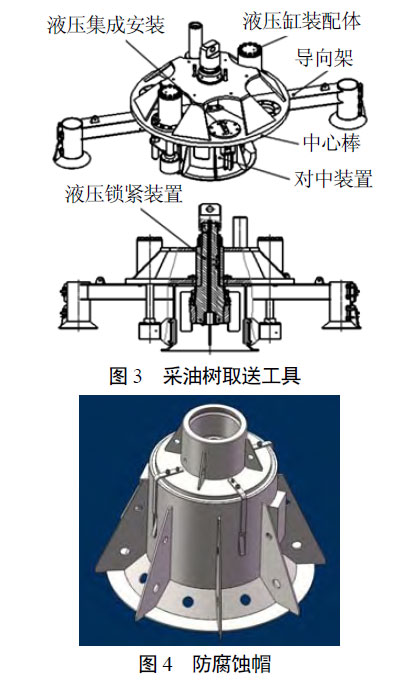

3)随着科技的发展,当今的UIT/UP 设备电源箱选用高质材料及元件,通过运用模块设计,并采用最新的生产工艺制造,使得其控制电源具有频率自动扫描、检测、跟踪和故障保护、功率调整、人机交流和程序升级等功能。豪克能冲击焊接华体设备及应用如图5 所示。

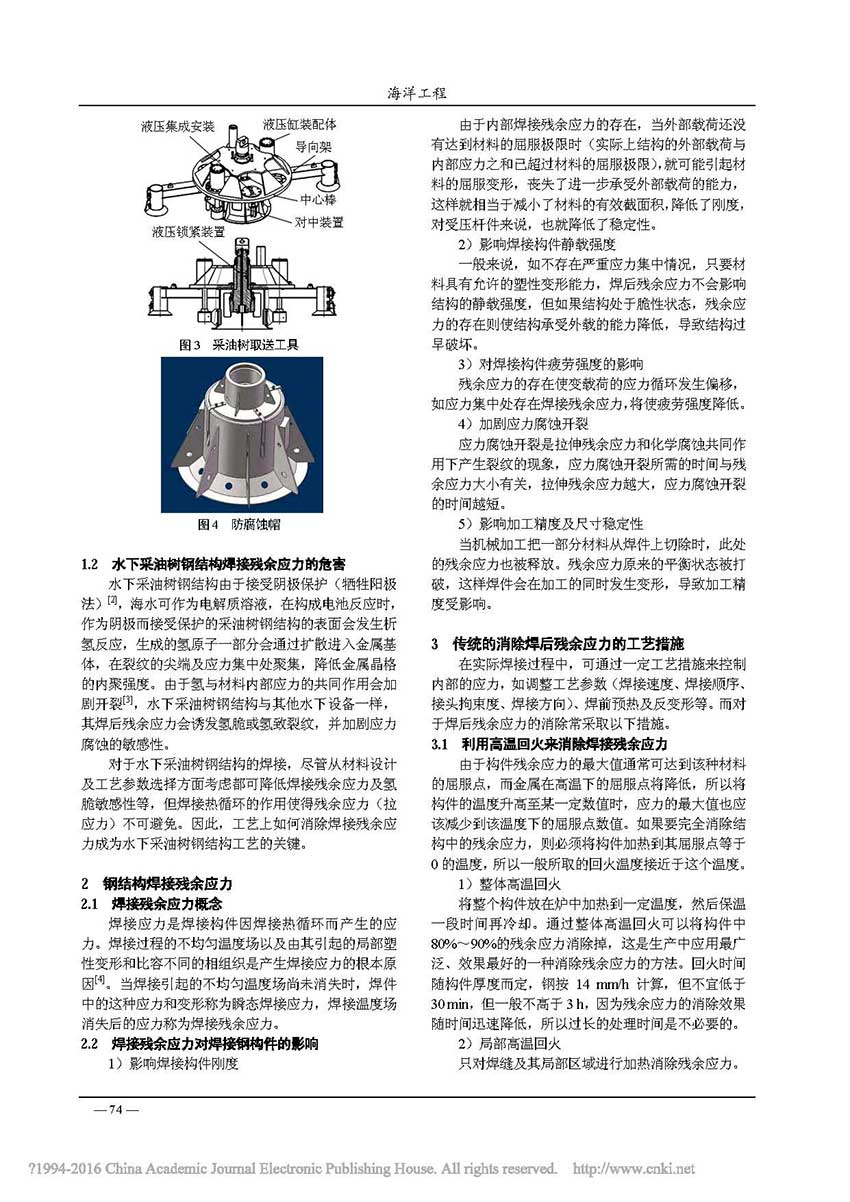

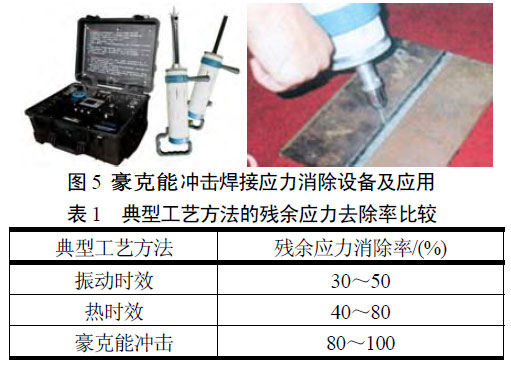

4)不同工艺残余应力去除率的比较如表1 所示。

相关研究资料[5-7]表明,豪克能冲击技术能够大幅度消除钢制焊接接头残余应力,并改善疲劳强度。

5)豪克能冲击技术是目前所有消除焊接残余应力的工艺手段中最彻底、最有效的消除方式。

图5 冲击焊接华体设备及应用

表1 典型工艺方法的残余应力去除率比较

典型工艺方法 残余华体率/(%)

振动时效 30~50

热时效 40~80

豪克能冲击 80~100

5 水下采油树中钢结构焊接残后残余华体工艺

因水下采油树焊接构件整体尺寸比较大,如采用传统的热处理退火工艺消除焊接残余应力,要求炉体尺寸大,不仅成本高昂,而且效率低。基于以上的技术分析,在中国南海某油气开采项目中,为增强钢结构抵抗氢致裂纹及应力腐蚀的能力,国产化备用水下采油树钢结构的焊后华体采取振动时效+超声波冲击的组合工艺。

1)振动时效:其主要作用是对构件整体的残余应力降低并均化。

2)豪克能冲击:其作用是消除焊缝接头区的有害拉应力,细化接头区金属晶粒组织。

6 结论

1)水下采油树钢结构的焊接须考虑阴极保护效应导致的氢致裂纹及应力腐蚀倾向。

2)接受阴极保护(牺牲阳极法)的水下采油树钢结构的焊后残余应力会诱发氢脆或氢致裂纹,并加剧应力腐蚀。工艺上如何消除焊接残余应力成为水下采油树钢结构工艺的关键。

3)传统焊后残余应力处理措施(如焊后退火、振动时效等)存在一定的局限性。豪克能超声冲击技术是目前所有消除焊接残余应力的工艺手段中消除率最大化、z有效的消除方式。

4)水下采油树钢结构焊后采取振动时效+豪克能冲击的组合工艺进行消除应力处理,有利于增强钢结构抵抗氢致裂纹及应力腐蚀的能力。